BMS(电池管理系统,Battery Management System)是电池智能监控的大脑,核心目标是保障电池组(尤其锂电池)的安全、延长寿命、优化充放电性能,而温度是影响锂电池性能与安全的关键因素(如低温析锂、高温热失控)。NTC(Negative Temperature Coefficient)热敏电阻及其温度传感器作为与BMS安全至关重要的监控元器件,电阻值随温度升高而减小,且响应速度快、精度高、成本低,是匹配BMS对电池温度管理性价比最高的测温元器件。

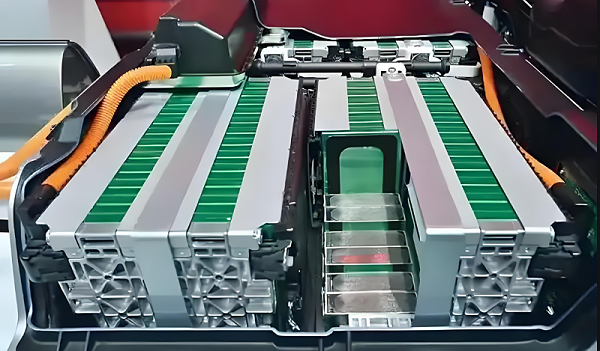

完整电池包图

NTC核心作用是实时温度监控,监测电池单体/模组温度。放置于模组间隙、模组金属支架部位以及电池包内部(远离电芯处)、进 /出风口部位,监测模组内电芯的温度一致性,监测电池包整体环境温度,判断散热/加热系统是否正常工作,防止局部温度盲区导致的过温引发热失控(如短路、起火)。

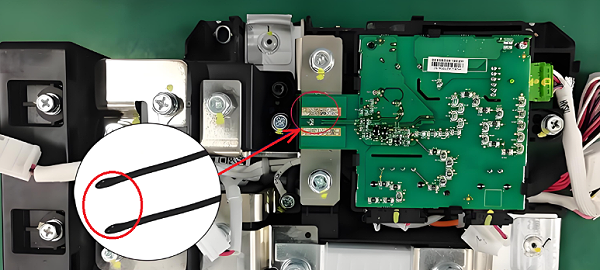

NTC在电池包电路板上的位置图

同时对电池进行温度保护,当温度超过阈值时(如常规三元锂电池:充电温度0~45℃,放电温度- 20~60℃),将 触发BMS的分级保护机制,进行预警、限流以及切断充放电回路,防止电池损坏或热失控。

通过NTC热敏电阻采集的温度数据,BMS还可以动态调整因锂电池的充放电能力(容量、功率)随温度动态变化的情况下的充放电策略。根据温度动态修正电池SOC(电量状态)和SOH(健康状态)算法,低温时降低充电电流(防止锂枝晶析出),高温时限制输出功率。

由于电池组中各电芯的温差会导致容量衰减不一致(高温电芯衰减更快,低温电芯容量释放不足),长期会大幅缩短电池组整体寿命。NTC热敏电阻通过监测各电芯/模组的温度差异,辅助 BMS启动局部散热/加热,可以实现整个电池组的温度均衡。

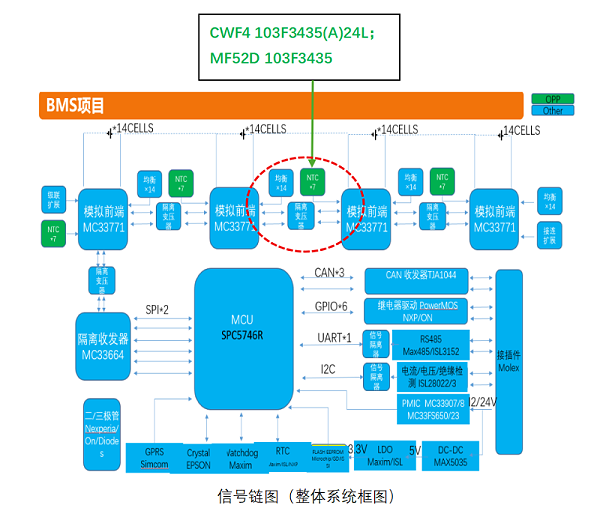

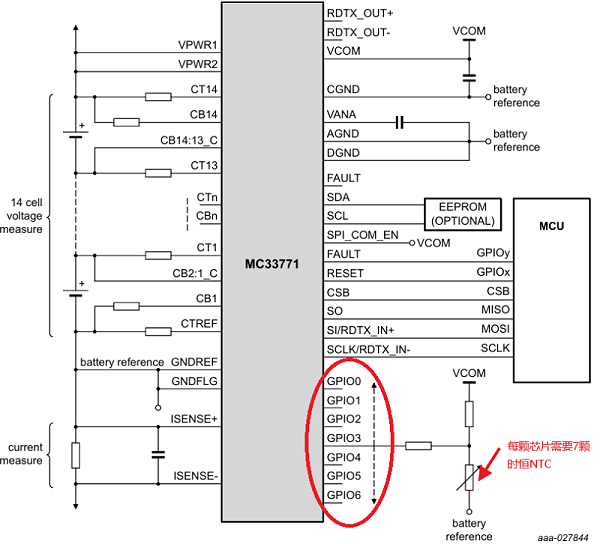

NTC在信号链图和对应的电路图中的位置如下:

电路图(上图以MC33771为例,具体看客户使用的AFE,如果是ADBMS1818,则一颗需要用9个NTC)

在进行BMS中的NTC热敏电阻布局设计时,每个电池模组至少部署1个NTC,大型模组,需多点监测(如正负极、中心点)则要增加更多。 故障冗余:双NTC并联设计,单个失效时仍可监控。 动态校准: 利用BMS休眠时的环境温度校准NTC基准值。 响应速度: 选择热时间常数小的NTC(τ<10s),快速响应温度突变。 典型应用场景中温度范围 BMS动作 T < 0℃ 禁止充电,降低放电电流 0℃ < T < 45℃ 正常充放电 T > 45℃ 逐步限流 T > 60℃ 立即关断MOS,触发安全报警。

南京时恒电子专注于NTC的研发、生产,系列NTC热敏电阻及其温度传感器,灵敏度高、精度高、体积小、产品认证全,性价比高,MF52D 103F3950、CWF4 103F3435(A)24L等多个规格型号用于新能源汽车、储能等BMS中,深受广大客户的信赖!